Ein LED Panel in einer sogenannten Odenwalddecke funktioniert dann zuverlässig, wenn du zuerst den Deckenaufbau verifizierst und daraus ableitest, wie der Ausschnitt stabil bleibt und wie das Panel mechanisch gehalten wird.

Wenn die Decke ein Rastermaß vorgibt, prüfe vorab die tatsächlichen Raster- und Öffnungsmaße (z. B. 625er vs. 600er System), damit Panelmaß, Rahmen und Ausschnitt zusammenpassen.

Hier bekommst du eine prüfbasierte Vorgehensweise mit Entscheidungsregeln, Montage-Workflow, Diagnosepfad und einem sichtbaren HowTo am Seitenende.

Definition: Was „Odenwalddecke“ in diesem Ratgeber bedeutet

Mit „Odenwalddecke“ ist hier ein Deckenaufbau mit Plattenelementen gemeint, der umgangssprachlich so bezeichnet wird.

Material, Plattendicke und Unterkonstruktion können je nach Gebäude variieren. Verifizierbar ist das durch Sichtprüfung an einer geöffneten Stelle oder durch Demontage einer Platte, sofern das möglich ist.

Für die Montage eines LED Panels ist entscheidend, ob die Last über eine Unterkonstruktion (Profile, Latten, Raster) aufgenommen werden kann und ob der Hohlraum Platz für Treiber und Anschlussstellen bietet.

Merksatz: Bei Plattendecken entscheidet die Unterkonstruktion über die sichere Montage, nicht die sichtbare Oberfläche.

Gilt für / gilt nicht für

Gilt für: Decken mit Platten und Hohlraum, bei denen du einen Ausschnitt herstellen kannst und Befestigungspunkte in einer Unterkonstruktion erreichbar sind.

Gilt nicht für: Decken ohne zugängliche Unterkonstruktion, Decken ohne ausreichend freien Einbauplatz für Treiber und Kabelweg oder Situationen, in denen der Ausschnitt die Platte ausbrechen lässt und die Kante nicht sicher überdeckt werden kann.

Wenn du nicht sicher weißt, ob hinter der Platte Profile oder Latten laufen, ist ein belastbarer Prüfschritt: An einer unkritischen Stelle eine Platte öffnen lassen und Unterkonstruktion, Hohlraumtiefe und Kabelwege real prüfen.

Merksatz: Ohne verifizierten Unterbau bleibt die Montageplanung unsicher.

Varianten und Parameter, die deine Auswahl bestimmen

1) Plattenmaterial und Kantenstabilität

Das Plattenmaterial bestimmt, ob ein Ausschnitt sauber und stabil bleibt oder ob Kanten ausfasern und ausbrechen können.

Wenn die Schnittkante nicht stabil bleibt, ist ein System sinnvoll, das die Kante überdeckt und mechanisch entlastet.

Merksatz: Wenn die Kante nicht stabil ist, muss die Lösung die Kante abdecken und Lasten umlenken.

2) Unterkonstruktion und Befestigungspunkte

Die Unterkonstruktion ist die tragende Ebene hinter der Platte. Das können Profile, Latten oder ein Raster sein.

Ein Rahmen oder Haltesystem ist erst dann belastbar, wenn die Befestigungspunkte in dieser Unterkonstruktion sitzen.

Merksatz: Befestigung in der Platte ist nur dann sinnvoll, wenn die Platte dafür ausgelegt ist und die Last sicher trägt.

3) Ausschnitt: neu herstellen oder vorhandene Öffnung nutzen

Bei einem neuen Ausschnitt kannst du Maß, Lage und Diagonalen planen. Bei einer vorhandenen Öffnung musst du prüfen, ob Maße und Kantenqualität wirklich passen.

Merksatz: Ein vorhandener Ausschnitt ist nur dann nutzbar, wenn Maß, Diagonalen und Kante verifiziert sind.

4) Hohlraumtiefe und Einbauplatz für Treiber und Anschlussstellen

Ein LED Panel benötigt Platz für Treiber, Kabelweg und Anschlussstellen, sofern Komponenten nicht extern sitzen.

Ob das passt, ist verifizierbar, wenn du Hohlraumtiefe und freie Fläche misst und einen druckfreien Einbauplatz festlegst.

Merksatz: Wenn Treiber, Klemmen oder Kabel auf Druck liegen, kann das später zu Kontakt- und Wartungsproblemen führen.

5) Servicezugang und Demontageweg

Treiber und Anschlussstellen sind typische Servicepunkte. Plane so, dass das Panel später entnehmbar bleibt.

Merksatz: Wenn der Demontageweg nicht mitgeplant ist, wird ein kleiner Eingriff schnell aufwendig.

6) Sonderfall: Decke mit Brandschutzanforderung

Wenn der Deckenaufbau als Brandschutzdecke ausgeführt ist oder in einem Bereich mit Brandschutzanforderungen liegt, kann ein Deckendurchbruch besondere Anforderungen auslösen.

Verifizierbar ist das über Gebäudeunterlagen oder Auskunft eines Fachbetriebs. Ohne diese Klärung sollte der Einbau nicht „auf Verdacht“ erfolgen.

Merksatz: Wenn Brandschutz eine Rolle spielt, ist die Zulässigkeit des Durchbruchs zuerst zu klären.

Information-Gain: 3 Checks, die Odenwalddecken-Einbauten planbar machen

Diese Checks sind bewusst mess- und sichtbasiert, damit du keine Annahmen über Material oder Unterbau treffen musst.

Check A: Unterkonstruktion-Karte (wo darfst du befestigen)

- Prüfschritt: Öffne eine geeignete Stelle oder nutze eine bestehende Öffnung, um Profile oder Latten zu sehen.

- Prüfschritt: Markiere den Verlauf der Unterkonstruktion rund um den geplanten Ausschnitt.

- Akzeptanzkriterium: Du hast mindestens mehrere definierte Befestigungspunkte, die in tragfähige Teile der Unterkonstruktion gehen können.

Check B: Schnittkanten-Test (bricht das Material aus)

- Prüfschritt: Setze einen kleinen Probeschnitt an einer unkritischen Stelle oder an einem Randbereich, der später überdeckt wird.

- Prüfschritt: Prüfe, ob die Kante ausfranst, ausbricht oder stabil bleibt.

- Akzeptanzkriterium: Die Kante bleibt stabil oder wird durch das geplante Haltesystem vollständig überdeckt und entlastet.

Check C: Druckfrei-Zone für Treiber, Klemmen und Kabelweg

- Prüfschritt: Lege Treiber und Anschlussstellen probeweise in den Hohlraum und prüfe, ob sie ohne Druckstellen liegen.

- Prüfschritt: Prüfe den Kabelweg so, dass das Panel später entnehmbar bleibt und keine Leitung am Panel „zieht“.

- Akzeptanzkriterium: Kein Bauteil liegt auf dem Panel auf und kein Kabel führt unter Zug in eine Anschlussstelle.

Merksatz: Wenn Unterkonstruktion, Schnittkante und Einbauplatz vorab geprüft sind, wird die Montage reproduzierbar.

Entscheidungsblock: Welche Einbaulösung passt zu deiner Odenwalddecke

Inputs (5–9), die du festlegst

- Unterkonstruktion vorhanden und erreichbar: ja oder nein

- Befestigungspunkte rund um den Ausschnitt: vorhanden oder nicht vorhanden

- Schnittkanten-Stabilität: stabil oder ausbruchgefährdet

- Ausschnitt: neu oder vorhanden

- Hohlraumtiefe: ausreichend oder knapp

- Treiberplatz: druckfrei erreichbar oder druckgefährdet

- Serviceziel: Panel später entnehmbar oder nur schwer erreichbar

- Brandschutz-Relevanz: geklärt oder ungeklärt

Regeln (Wenn … dann …)

- Wenn die Unterkonstruktion nicht erreichbar ist, dann ist eine belastbare Befestigungsplanung nicht möglich und der nächste Schritt ist das Öffnen einer Prüfstelle.

- Wenn Befestigungspunkte in der Unterkonstruktion rund um den Ausschnitt fehlen, dann muss zuerst eine geeignete Unterkonstruktion hergestellt werden, bevor ein Rahmen montiert wird.

- Wenn der Schnittkanten-Test Ausbrüche zeigt, dann ist eine Lösung sinnvoll, die die Kante vollständig überdeckt und mechanisch entlastet.

- Wenn der Ausschnitt neu hergestellt wird, dann werden Maß und Diagonalen vor dem finalen Zuschnitt kontrolliert, damit kein Zwangssitz entsteht.

- Wenn ein vorhandener Ausschnitt genutzt wird, dann werden Maß, Diagonalen und Kantenqualität verifiziert, bevor du die Einbaulösung festlegst.

- Wenn die Hohlraumtiefe knapp ist, dann wird der Treiberplatz vorab festgelegt, damit nichts später auf dem Panel aufliegt.

- Wenn Treiber, Klemmen oder Kabel im Hohlraum gequetscht werden, dann wird die Montage gestoppt und der Einbauplatz neu geplant.

- Wenn das Panel später demontierbar sein soll, dann muss der Kabelweg so geführt werden, dass er die Entnahme nicht blockiert.

- Wenn Brandschutz-Relevanz ungeklärt ist, dann wird vor einem Deckendurchbruch die Zulässigkeit über Unterlagen oder Fachbetrieb verifiziert.

- Wenn Arbeiten an 230-V-Anschlüssen betroffen sind oder die Verdrahtung unklar ist, dann ist der nächste belastbare Schritt die Ausführung und Prüfung durch eine Elektrofachkraft.

Abbruchkriterien (2–4)

- Wenn Unterkonstruktion und Befestigungspunkte nicht verifizierbar sind, dann Montage stoppen und zuerst den Deckenaufbau öffnen und prüfen.

- Wenn die Platte beim Schneiden ausbricht und die Schnittkante nicht sicher überdeckt werden kann, dann Montage stoppen und Einbaulösung ändern.

- Wenn Treiber, Anschlussstellen oder Kabel auf Druck liegen oder das Panel nach unten drücken, dann Montage stoppen und Einbauplatz sowie Kabelweg neu anordnen.

Merksatz: Abbruchkriterien verhindern, dass mechanische Probleme später als Riss, Schiefstand oder Kontaktstörung wieder auftauchen.

Umsetzen-Workflow: LED Panel in Odenwalddecke einbauen

Schritt 1: Deckenaufbau prüfen und Montagezone festlegen

- Unterkonstruktion lokalisieren und Befestigungspunkte markieren.

- Hohlraumtiefe messen und druckfreien Einbauplatz für Treiber festlegen.

- Ausschnittlage so wählen, dass keine Profile, Leitungen oder Einbauten kollidieren.

Prüfpunkt: Befestigungspunkte liegen in tragfähiger Unterkonstruktion.

Akzeptanzkriterium: Treiber und Kabelweg sind druckfrei geplant und später erreichbar.

Schritt 2: Ausschnitt anzeichnen und gegenmessen

- Ausschnitt anzeichnen.

- Länge, Breite und beide Diagonalen kontrollieren.

- Schnittbereich so wählen, dass die Sichtkante später sauber abgedeckt wird.

Prüfpunkt: Maße und Diagonalen sind plausibel und passen zur gewählten Einbaulösung.

Akzeptanzkriterium: Kein Zwangssitz ist erforderlich, um den Rahmen oder das Panel einzusetzen.

Schritt 3: Schneiden und Kantenqualität prüfen

- Ausschnitt herstellen.

- Kanten auf Ausbrüche, Ausfransungen und Stabilität prüfen.

- Bei instabiler Kante die Lösung so wählen, dass die Kante überdeckt und entlastet wird.

Prüfpunkt: Kante bricht bei leichter Belastung nicht weiter aus.

Akzeptanzkriterium: Kante ist stabil oder wird vollständig überdeckt und mechanisch entlastet.

Schritt 4: Einbaulösung montieren und Ebenheit verifizieren

- Rahmen oder Haltesystem einsetzen.

- Ebenheit kontrollieren und Spannungen vermeiden.

- Befestigung in der Unterkonstruktion setzen.

Prüfpunkt: Das System kippelt nicht und verdreht nicht.

Akzeptanzkriterium: Auflagekante ist gleichmäßig und das Panel kann ohne Verkanten eingesetzt werden.

Schritt 5: Treiber und Anschlussstellen druckfrei platzieren

- Treiber so positionieren, dass er nicht auf dem Panel aufliegt.

- Anschlussstellen so platzieren, dass kein Zug auf Klemmen wirkt.

- Kabelweg so führen, dass das Panel später entnehmbar bleibt.

Prüfpunkt: Keine Druckstelle und kein Zug an Anschlussstellen.

Akzeptanzkriterium: Panel kann eingesetzt und entnommen werden, ohne dass Kabel oder Treiber blockieren.

Schritt 6: Panel einsetzen und Abnahme durchführen

- Panel einsetzen, ohne es zu verspannen.

- Fugenbild und Sitz prüfen.

- Funktionstest durchführen, sofern Anschluss fachgerecht hergestellt ist.

Prüfpunkt: Panel sitzt geführt, aber nicht geklemmt.

Akzeptanzkriterium: Gleichmäßiger Sitz, keine sichtbare Verspannung, Demontageweg ist planbar.

Merksatz: Wenn das Panel ohne Spannung sitzt und Servicezugang möglich bleibt, ist der Einbau praxistauglich.

Fehler und Diagnose: Symptom → Prüfschritt → Ursache → Fix

1) Symptom: Schnittkante franst aus oder bricht weiter aus

Prüfschritt: Kante auf lose Bereiche prüfen und leicht belasten, um Fortschreiten zu erkennen.

Ursache: Material ist an der Schnittkante nicht stabil oder der Schnitt erzeugt Ausbrüche.

Fix: Einbaulösung so wählen, dass die Kante vollständig überdeckt und mechanisch entlastet wird, und den Ausschnitt nur so nacharbeiten, dass keine neue Ausbruchkante entsteht.

2) Symptom: Rahmen oder Panel kippelt

Prüfschritt: Ebenheit mit gerader Kante prüfen und Befestigungspunkte kontrollieren.

Ursache: Auflageflächen uneben oder Befestigung zieht das System auf Spannung.

Fix: Befestigung lösen, spannungsfrei ausrichten, Ebenheit verifizieren und dann erneut befestigen.

3) Symptom: Panel sitzt schief, Fuge ist ungleichmäßig

Prüfschritt: Panel entnehmen und prüfen, ob das Haltesystem verzogen ist oder ob im Hohlraum etwas auf dem Panel aufliegt.

Ursache: Verzug, Verkanten oder Druckstellen im Hohlraum.

Fix: Ebenheit korrigieren, Treiber und Kabelweg neu anordnen, dann Panel ohne Verkanten einsetzen.

4) Symptom: Panel klemmt und lässt sich schwer entnehmen

Prüfschritt: Prüfen, ob sich das Haltesystem nach der Befestigung verengt oder ob der Kabelweg die Entnahme blockiert.

Ursache: Zwangssitz durch Maßabweichung, Verzug oder ungünstiger Kabelweg.

Fix: System spannungsfrei ausrichten, Maße prüfen, Kabelweg demontierbar führen.

5) Symptom: Klappern bei Berührung oder Vibration

Prüfschritt: Spiel lokalisieren und prüfen, ob Befestigungspunkte fest sind und ob das Panel sauber geführt wird.

Ursache: Spiel zwischen Panel und Auflagekante oder unzureichende Fixierung.

Fix: Fixierung stabilisieren, Sitz korrigieren, bis kein Spiel mehr feststellbar ist.

6) Symptom: Nach dem Einbau treten Aussetzer oder Wackelkontakt-Effekte auf

Prüfschritt: Sichtprüfung auf gequetschte Leitungen und Zug an Anschlussstellen, danach elektrische Prüfung durch Fachkraft.

Ursache: Druck auf Anschlussstellen oder montagebedingter Kontaktfehler.

Fix: Mechanik entlasten, Kabelweg korrigieren, Anschluss fachgerecht prüfen und neu herstellen lassen.

7) Symptom: Treiber ist später nicht erreichbar

Prüfschritt: Prüfen, ob der Treiber außerhalb der Entnahmezone liegt oder ob das Panel ohne Öffnung nicht entnehmbar ist.

Ursache: Servicezugang wurde nicht mitgeplant.

Fix: Treiberposition so wählen, dass sie über die Panelöffnung erreichbar bleibt, oder einen definierten Servicezugang vorsehen.

8) Symptom: Risse oder Ausbrüche an der Plattenkante nach kurzer Zeit

Prüfschritt: Prüfen, ob Lasten punktuell in die Platte eingeleitet werden oder ob das Haltesystem Spannung erzeugt.

Ursache: Lastübertragung nicht über Unterkonstruktion oder Kante wird mechanisch belastet.

Fix: Lastführung auf Unterkonstruktion ändern und Kante überdecken und entlasten.

Merksatz: Bei Problemen zuerst prüfen: Ebenheit, Druckstellen im Hohlraum, Fixierung in der Unterkonstruktion und Demontageweg.

Weiterführende Orientierung und passende Produkte

Wenn du die grundlegenden Auswahlregeln, Maße und Montagearten für LED Panels vergleichen willst, starte in LED-Panels – Technik, Auswahlregeln, Orientierung.

Wenn deine Decke eine saubere Rahmenlösung benötigt, ist die Detailanleitung LED Panel Einbaurahmen Montage der passende nächste Schritt.

Wenn du ein Einbaupanel passend zum Einbauprinzip auswählen willst, findest du die Kategorie LED Panels für Rasterdecken

FAQ: LED Panel für Odenwalddecke

Kann ich ein LED Panel in eine Odenwalddecke einbauen?

Wenn Unterkonstruktion, Ausschnitt und Einbauplatz verifiziert sind, ist das möglich. Ein belastbarer Prüfschritt ist das Öffnen einer Stelle, um Unterbau und Hohlraum real zu prüfen.

Woran erkenne ich, ob die Platte beim Schneiden ausbricht?

Das ist verifizierbar über einen kleinen Schnittkanten-Test an einer unkritischen Stelle. Wenn Ausbrüche entstehen, sollte die Kante durch die Einbaulösung überdeckt und entlastet werden.

Was ist wichtiger: die Platte oder die Unterkonstruktion?

Für die sichere Befestigung ist die Unterkonstruktion entscheidend, weil dort tragfähige Befestigungspunkte gesetzt werden können.

Wie plane ich den Platz für Treiber und Anschlussstellen?

Du misst den Hohlraum und definierst eine druckfreie Zone. Akzeptanzkriterium ist, dass nichts auf dem Panel aufliegt und das Panel später entnehmbar bleibt.

Wann sollte ich die Montage stoppen?

Wenn Unterkonstruktion nicht verifizierbar ist, wenn die Schnittkante ausbricht und nicht sicher überdeckt werden kann oder wenn Treiber und Kabel im Hohlraum gequetscht werden.

Warum ist die Fuge nach dem Einbau ungleichmäßig?

Das kann durch Verzug, Verkanten oder Druckstellen im Hohlraum entstehen. Prüfe Ebenheit, Panel-Sitz und ob Kabel oder Treiber das Panel nach unten drücken.

Wie stelle ich sicher, dass das Panel später wartbar bleibt?

Plane den Demontageweg, führe den Kabelweg demontierbar und platziere Treiber und Anschlussstellen so, dass sie über die Panelöffnung erreichbar bleiben.

Wann ist eine Elektrofachkraft der richtige nächste Schritt?

Wenn 230-V-Anschlüsse betroffen sind, die Verdrahtung unklar ist oder Schutzprüfungen erforderlich sind, ist fachgerechte Ausführung und Prüfung die belastbare Lösung.

Was mache ich, wenn die Decke brandschutzrelevant ist?

Dann ist zuerst zu verifizieren, ob der Deckendurchbruch zulässig ist. Das ist klärbar über Gebäudeunterlagen oder einen Fachbetrieb.

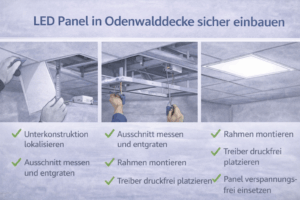

HowTo: LED Panel in Odenwalddecke sicher einbauen

- Unterkonstruktion lokalisieren, Befestigungspunkte markieren und Hohlraumtiefe messen.

- Ausschnittlage festlegen, anzeichnen und Maß sowie Diagonalen gegenprüfen.

- Schnittkanten-Test durchführen und Kantenstabilität bewerten.

- Einbaulösung einsetzen, Ebenheit verifizieren und in der Unterkonstruktion befestigen.

- Treiber, Anschlussstellen und Kabelweg druckfrei und demontierbar platzieren.

- Panel ohne Verspannung einsetzen und Abnahme durchführen: Sitz, Fuge, Demontageweg prüfen.

Stand: Februar 2026. Aussagen sind verifizierbar über Sichtprüfung der Unterkonstruktion, Messung von Hohlraum und Ausschnitt sowie einen Schnittkanten- und Druckstellen-Check.